被粘合材料的表面性质对粘接强度影响很大,通常在粘接前需要对材料表面进行处理以提高粘接强度。其中等离子表面处理是一种较为理想的处理方式,处理效果好,可显著提高涂层附着力,增加表面张力,促进湿度,且其成本低,节能环保,可监控性强。

气体在高温或强电磁场下会变为等离子体,当电子和离子浓度达到一定的数值时,电离气体凸显出明显的电磁性质,而其中的正离子和负离子的数目相等,因此被称为等离子体。等离子体是由带电的正粒子和负粒子组成的集合体,其能量可通过辐射、中性粒子流和离子流的碰撞等作用于材料表面,从而产生自由基或与材料表面发生化学反应,以此改善材料的表面特性。

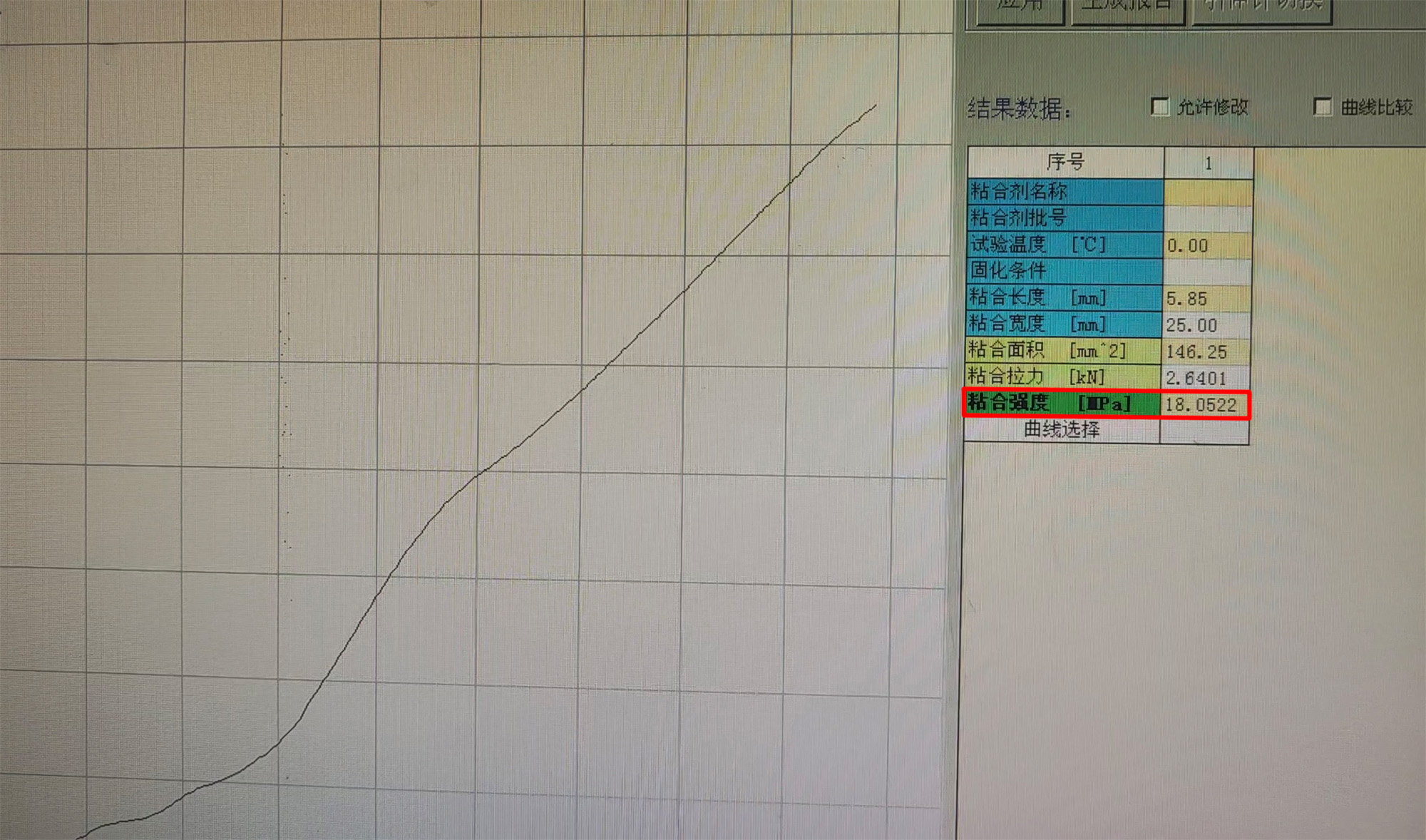

在等离子处理材料表面时,高能电子会通过轰击材料表面,使表面的化学键断裂,并形成小分子而挥发。在化学键断裂的同时,等离子体中的活性成分,如氧离子、自由基,可与表面因电子轰击而断裂的化学键重新结合,残留在表面而活化表面,因此通常经等离子体处理后的表面,会形成许多微细坑洼,增大表面的粗糙比例,提高表面的粘合及浸润性能。同时表面会留有活性基团,这些活性基团可在胶接时与胶粘剂发生化学键合,能显著提高胶接强度。

等离子体即电离了的“气体”,也称为不同于固态、液态、气态的第四态,它呈现出高度激发的不稳定态,但物质在总体上仍保持电中性状态。在很多领域,等离子材料表面处理技术备受青睐。

橡胶塑料领域:主要使用等离子材料表面处理技术去除生产过程中残留在表面的微观污染物,从而提升材料表面附着性以及粘接性,改善粘接的质量。

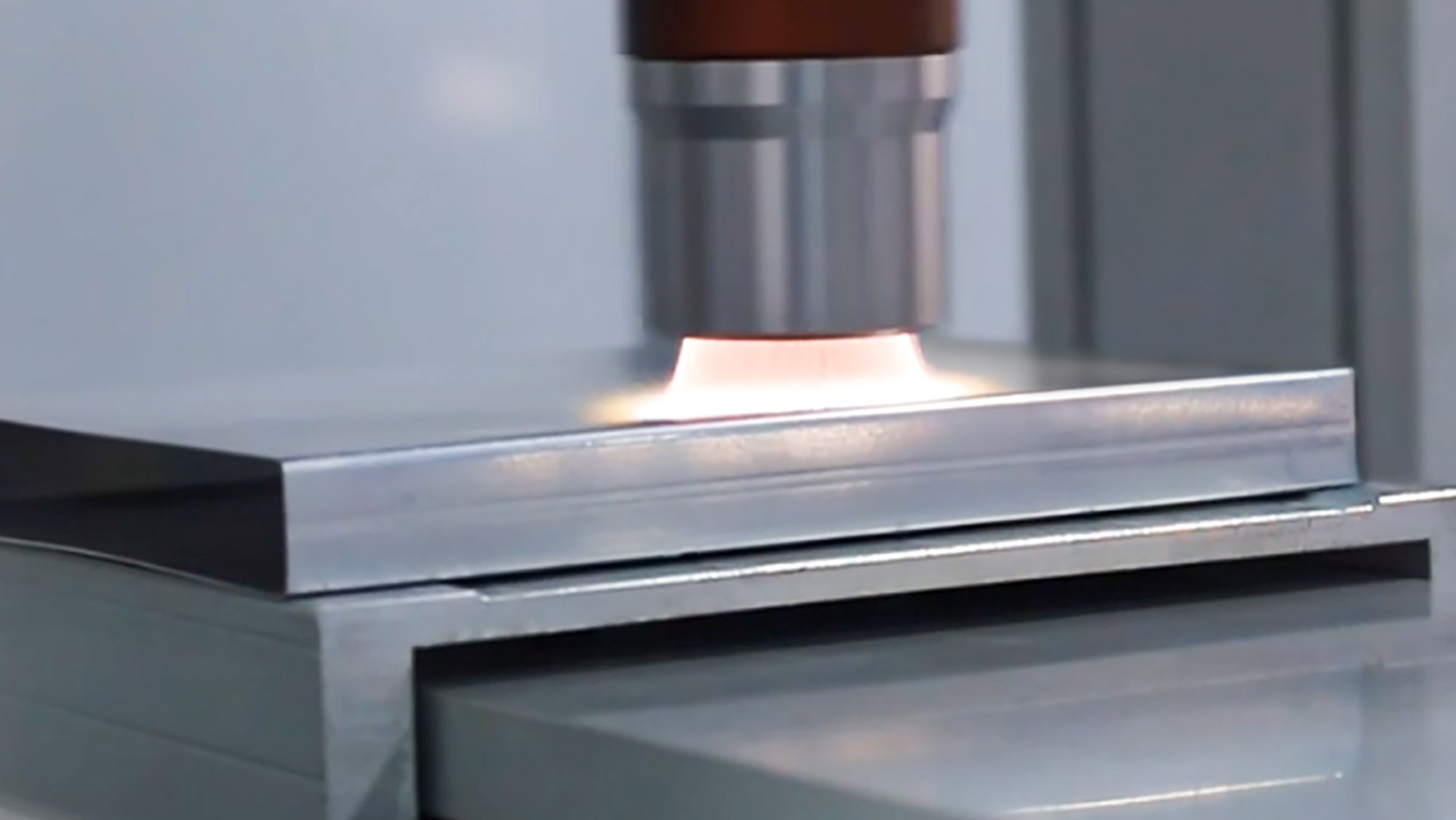

汽车制造领域:等离子材料表面处理技术广泛应用于车灯、各种橡胶封条、内饰、刹车块、雨刮器、油封、仪表盘、安全气囊、保险杠、天线、发动机密封、GPS、DVD、仪表、传感器。如汽车车灯处理时会使用胶粘剂来满足配光镜与壳体之间的防漏要求,在胶粘前通过等离子表面处理技术对胶粘表面进行预处理,能够得到质量更好的胶接结果。

电子产品制造:电子产品本身不具备很高的粘附性,需要对粘接表面进行表面处理,但化学试剂底涂或电晕等表面处理方式大多存在无法在线使用、成本高,不环保、线速度慢等弊端,因此使用等离子表面处理提高表面粘附效果变得十分重要。

医疗器械领域:医疗器械借助等离子表面处理,可提升表面亲水性和表面的润湿性,且因等离子材料表面处理是干式处理,不会带入新的杂质,安全环保,满足器械和人体生物相容性的要求。

纺织纤维生产:等离子体会与纤维表层发生交换、接枝、共聚等多类反应,达到表面刻蚀和粗化,从而提高纺织物的吸水性、柔软性、附着力以及纤维间的摩擦力等。

半导体封装:半导体封装通过等离子表面预处理,改善胶粘剂在其表面的流动性,提高IC封装的可靠性、稳定性,增加产品的耐久度。

新能源行业:等离子通过对ITO阳极进行表面改性,能够有效提高能量转换效率,改善太阳能板的光伏性能。

航空航天领域:航空连接器通过等离子表面处理后,不但能够清除其表面的有机物,同时也可以提升其表面的活性,显著改善其粘接效果,增加其抗拉能力,提高耐压值。

等离子表面处理可以用于胶粘前预处理,提高产品的可靠性和一致性,通过等离子与材料表面发生物理或化学反应,达到清洁、激活、蚀刻、亲水性、疏水性、低摩擦、易粘接、涂覆等各种表面改性目的,活化和改善材料表面的润湿性。

注:本文部分图片引自网络内容,如有侵权将立即删除。